2013年9月12日(木)|

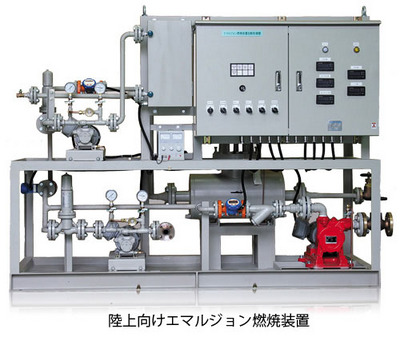

エマルジョン燃料製造装置開発物語

要員は、本社今治地区の造船所購買でお世話になった大手船舶会社の元所長のN顧問と社員1名でのささやかな開業ではありました。その後、Ⅰ重工のNさん・元U研究所IO先生など小生の旧知の仲間(大正の終わりから昭和の初めころのお生まれで骨っぽい方々)が東京営業所に頻繁に来訪してくれ当社内では通称『梁山泊』と呼んでいました。東京出張の折には商談支援の情報交換の後、会食をしながら世間話に花が咲き、戦争中の話、政治談議など多様で、お兄さんがロシア語の先生をしていただけの理由でスパイ容疑で当時の特高に引っ張られたご経験をお持ちの方もあることから、当時の軍部批判から、内務省、時の総理大臣、代議士などをこきおろして溜飲をさげていたことを懐かしく思い出します。

元U研究所のIO先生は燃料と潤滑油の大学等の教科書に携わった方で、高分子化学の権威でもありました。ある日、先生と日比谷公園の近くで会食後に当時第二次オイルショックの時期であったことから省エネに関しての講義となりました。

1時間を超える講義は高等数学の方程式を含んだ難解なものでした。

一通り講義を受けた後、先生から『理解できましたか?』と尋ねられ、『難しいことはよく分かりましたが、端的に言えば理解できませんでした。』と答えたところ、先生曰く『分からないのに長時間熱心に聴いてくれたのはあなたのみで、全くの例外です。』と変な感心をされました。

こうしたことがきっかけになり、ロシアの博士が国際的な学会で発表した論文の『エマルジョン燃焼』の話になり、『ぜひこの装置を開発してほしい』との要請がありました。

『当社では無理です。』と返答しましたが、その後梁山泊にいく度に開発要請があり流石の私もこれには根負けをし、開発を決意することとなりました。

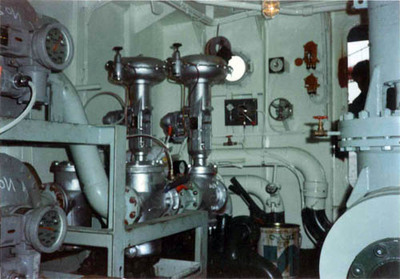

地元の造船所に事情を説明し支援を要請したところ、意外にも同意が得られIO先生のご支援もいただきながら共同開発によって1号機が完成し、早速地元のⅠ造船所系列所有の船舶に搭載し実証運転の開始の運びとなりました。

その後、本器搭載船が日本に寄港するたびに訪船し、本器の効果測定をすることになりますが、航海条件が一定ではないことから計測に多少の困難はあるものの数%の省エネ効果があることが分かりました。

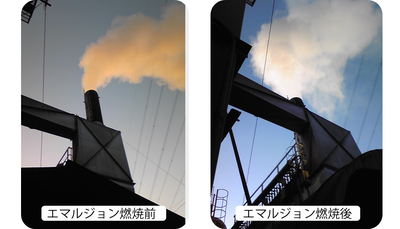

一方それ以外の燃焼効果で明らかになったことは次の通りです。

① 窒素酸化物の低減

② 燃焼室の清浄効果は抜群で、オーバーホール時に調べたところ燃焼室ライナー、リング、ピストンクラウン、排気弁、とりわけ燃料弁のカーボンフラワーの生成は皆無であり完全燃焼化に近い効果がみられた。

③ 過給機など煙路の清浄効果もあった。

これらの結果からテストは上々の成果があがり、さらに研究をしてみたいとの社内意見が大勢で、今後につき大いに期待が持てたもののその後燃料費の負担があまり問題にならない社会情勢が続いたこともあり、思うほど販売成果をあげることはできませんでした。

そのため、Ⅰ重工、М重工へエマルジョンの燃焼試験のための納品、また、醤油製造業者、染色工場、酒醸造会社などで使用するボイラー用、船舶用としてイナートガス製造用などの納品などをするのみで、長期間休眠と同様の状況になりました。

しかし、最近は石油価格の高騰という国内事情もあり、エマルジョン燃料製造装置に脚光があたり同装置への引き合いおよび納品が増加中です。

さらに省エネ効果以外の用途として、既設のロータリーキルン、ボイラーを利用する排水処理にも採用されました。

その他、エマルジョン油製造装置であるオメガファイアー(燃料油中のゲル状スラッジの流体化に効果)の再生油に使用してフィルター、流量計、ポンプ、バーナー燃焼などに効果があります。

IO先生との出会いから34年が経過した今、当時を振り返ってみますと、当社にとり実用化までの過大な研究開発費ではありましたが、つくづく人との出会いの不思議さを実感するとともに一期一会の精神の大切さをしみじみ思い、改めてIO先生に感謝の念を新たにしております。

エマルジョン燃料とは 燃料油の中に水を入れ、ミクロの水滴を均一に分散させたもの。

この結果、水滴が熱伝導で瞬間的に膨張し、水滴を取り巻く油滴を微細化させ油の気化を促進させます。

このことから、油の完全燃焼が可能となり、酸性雨、光化学スモッグの原因となる窒素酸化物、硫黄酸化物、二酸化炭素の排出量を低減させ、省エネとともに地球環境に配慮した効果が期待できるものです。

2013年7月2日(火)|

ブレンダー商戦(その2)

前回のブログに続き今回は『ブレンダー商戦(その2)』をご案内したいと思います。

弊社は昭和48年11月に創業設立し、船舶関連商品を造船所と船舶業界に販売する専業商社でしたが、次にご紹介します一連の経緯によりまして現在はメーカーとしての地歩を固めつつあります。

創業以来商社として順調に業績を伸ばしてきましたが、昭和52年~53年にかけてのオイルショックに伴う造船大不況で造船所の約半分が倒産、閉鎖等に追い込まれ、舶用工業会会員各社の倒産は相次ぎ、一時は当社も崖っぷちに立たされ、造船所への販売の減少、顧客よりの値引き攻勢、仕入先からの手数料の値引き要請、信用棄損等で四重苦の状況下でした。

この苦境に対応するため毎月の資金繰りに苦戦しながら生き残り策を探った結果、自立することが最善の途であるとの認識に至りました。お国の安全保障と同様、親会社、下請会社からの自立が必要であり、そのためには自社開発能力をつけ生産、販売の両面において自立することを目指しブレンダー機を開発製造し自社での販売力を増強することが肝要でした。

前回のブログ『ブレンダー商戦の商品』もその一環で、本命は今回の船舶用発電機のためのブレンダーでした。需要の絶対量が多く当時建造した船舶のほとんどにブレンダーが搭載されるようになってきた矢先でした。

しかし当時の当社の環境は次のような心もとない状況です。

① 当社は元来メーカーではなく、代理店を生業としていました。

② そのため工場はなく、メーカーとしての設備もなく人材もいない状況でした。

③ 対外信用力も不足気味。

④ 当社がメーカーになるのは不可能というのが社内での大方の意見。

こういった状況で当社がメーカーに脱皮するための足掛かりとしては、私がそれまでに培った知識と経験がすべてでした。

① 前職の船舶機関士と船舶専門商社での知識と経験。

② 商社勤務時に船舶の排油焼却炉の製造経験があること。

③ メカトロニクス商品には以前から興味があり、知識の蓄積があったこと。

④ アイデアを出すのは得意分野であること。

前回のブログ『ブレンダー商戦』でご紹介しました船舶向けおよび陸上向けブレンダーはすでに製造・販売は開始していましたが、今回は本命の船舶発電機向けのブレンダーの製造・販売につきましてのお話です。

本ブレンダーの構想はすでに練っておりましたが、実際に製品化する方法は今までの常識を覆すものであったといえます。

2010年5月の私のブログでご紹介しました『0(ゼロ)戦作戦』でコンペジター(競合メーカー)のカタログ他公開図面など技術調査と関連技術資料を入手し、パイロット商品を製作し試運転までの期間を最短にするため、以下のような特別な方法を採用しました。

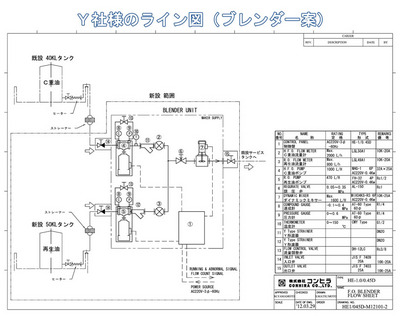

① まず計画した装置のフローシート(製造系統図)を作成。

② 必要機材の発注にあたり資料を入手、調査し検討を重ねたうえで手配する。

③ アフターサービス工事で協業している工場と相談し機器の搬入。

④ 段ボールにてレイアウトし他のモデルを数回のやり直しを経て短期間にて試作。

⑤ モデルを参考にし組み付けを実施。

⑥ 計画案に沿って試運転を実施し適時修正し完成。

⑦ 完成後に設計会社に依頼し、販売対象あて顧客への提出図面を作成した。

以上の工程が多分前例のないユニークな方法であったと自負しており結果として最短期間で目的のブレンダーが完成しました。

製品は出来ましたがこれを販売するのが最も難儀なことで、競合メーカーは業界でも有数のメーカーがそれも十数社あり、どのように販売促進するか試行錯誤を重ねた結果以下の方法を採用することとしました。

① すでに実績のある業者向けのプロセスブレンダーでは高等技術により当社がほぼ独占の状況でしたが、それに比較すれば当船舶発電機向けブレンダーははるかに簡単な技術でした。

② 航海中または海外にあっての国際メンテナンスは各機器ともカセットで交換する方法で、特に制御盤内部は取扱説明書により修理する必要はなく、乗組員が必要部分をカセット交換する簡便な方式を採用しました。

③ 地元に特化した集中PRをすることとし、まず地元造船所建造の地元船主に攻勢をかけ、同時に造船所の営業・資材・設計・工務に関連する部署に販売攻勢をかけました。

以上のような営業方針により果敢に行動したことにより次にあげる様々な反応に直面しました。曰く、苦笑しながら『噛みついたら離さんスッポン野郎、毎日、毎日仕事の邪魔をするなあ』 『日頃いろいろなセールスをしていたが、ブレンダー以外は販売中止かね』 『みなお前の噂をしているが、そんなことばかりをしていて大丈夫か?』 『船主さんから買ってやるからもう来るな、しかし気になるので造船所窓口にお前の話をしたら満更でもなかった。すぐ、売り込みに行ってきなさい。』 『山本さんが来て新製品の話をして帰ったから今度はそちらへ行くと思う。』 『日毎に話が変わるのは面白いが』等々・・・いずれも慈愛にあふれた反応ではありましたが、明けても暮れてもブレンダーの販売一点張りで、作るより売る方が如何に難儀であるかと心底思われたことでした。

こういった販売が功を奏し、その後売上は順調に推移し地元船主および造船所には完売し、大手造船所へも新製品は浸透することとなりました。

採用いただいた動機はいろいろあるようですが、①故障しない②取扱いが簡単③リーズナブルな料金設定などが主な理由でした。

ここで印象に残る商談の思い出をお話しします。

① 『山本さん、あんたは運が良い人ですな。新造船が出航後メンテに関し何かとクレームがあるものだが、あのブレンダーについては何も言ってこない。多分使ってないのと違う?』とのお話があり早速その場で船舶電話で確認を取ると問題なく使用中であることが分かり、お互いに顔を見合わせ笑いあったことでした。

② 大手造船所からの電話で、当社のブレンダーの工場を見学したいとの申し出があり対応に困ったことがありました。というのは当社の生産方法は工場なしで設計をし、検査機関において試運転検査をするもので、図面などはありますが、機器の大部分は購入品で自動制御は制御の専門メーカーと協議の上手配し、電気制御盤メーカーへ発注し、組み立ては協力会社にてするために工場は必要ない旨説明しましたがやはり来訪されました。

すべての生産過程をご説明した後に、日本を代表する重工会社の来訪者がおっしゃるには『当社と似たような生産システムであり、地方の中小会社のなかでも小会社に属する会社で、先進的な生産方法を採用していることは意外でありました』との評価をいただいた。

③ 前回ブログにて紹介しましたフェリー基地商談の船主さんより命令口調で『おぬしのブレンダーをⅠ社に発注の新造船に採用してはどうかと思い窓口に打診しようと思っていた矢先に、先方からあの山本さんところのブレンダーは如何ですかとおっしゃておられた。すぐⅠ社に行って来い。多分売れると思う』とのことで、早速訪問し資材窓口の責任者に打診したところ『あのブレンダーについてS社の専務さんに安い割には良い評判ですね、と言ってみたら反応が満更でもないので買うこととしたい。安くしなさい』でした。その晩は眠れないほどに嬉しい思いでした。

その後も順調に売り上げが伸び、日本一のブレンダーを狙うほどの販売も十分可能であることを確信しました。

しかし良いことは長続きしないもので、急速に販売量の減少が始まりました。

この主な原因は、発電機関のメーカーが同時期にブレンダーを必要としない安価なⅭ重油燃焼を可能にした機関の製造に成功したため、ブレンダーの販売は短期間で減少することとなりました。

このことから日本の機関メーカーの開発力は素晴らしいと感動しましたが、柳の下にドジョウは2匹いなかったことから、当社としては早速次の新商品を考えねばならないと思っていた矢先に思わぬ情報があり新製品に取り組むことになりました。

このことにつきましては次回のブログに書く予定です。

このブレンダーについてはその後も細々と生産は継続していますが、当時は陸上・船舶合わせて20社近くあったブレンダーメーカーが、現在では国内外合わせて当社1社のみとなっております。

2013年5月2日(木)|

ブレンダー商戦

ブレンダー商戦

今回はライバルのD社とのブレンダー搭載給油船の顧客争奪商戦についてご説明します。

第1次・第2次のオイルショックによる船舶燃料油の高騰が契機になり、重油のコストダウン策としてブレンダーが開発されましたが、我が国では英国のD社が船舶の補機関(発電機関)用として急速に普及させていました。

従来の使用重油より20%程度コストダウンでき、ブレンダーの製造費用も少ないことから短期間で普及し競合メーカーも乱立しました。

その後、船舶用B重油を節約するため当社がプロセスブレンダーシステムを開発した経緯は「ブレンダー開発物語」として当社ブログに掲載しております。 プロセスブレンダーシステムは船主が自社船に搭載する装置で通産省(現経済産業省)の許可は必要ないものです。

当時、ブレンダーを搭載した給油船にてブレンダー油を製造販売することは同省の許可は下りていませんでしたが、関西地区の大手ディーラーが原油の元売り会社と協力して許可を取ったことにより急速に陸上タンク基地、特に船舶への給油のための給油船にブレンダーを搭載する機運が発生し、その1号機商談になったライバルは英国のD社の日本法人D社でそれまでにはいささかのつながりはありました。

ある日、D社の依頼で補機関用ブレンダーにつき当社に地区代理販売の要請があり、オペレーターの船主に勤務している友人にお願いし受注しましたものの、その後問題が生じました。

造船所のブレンダーに納期遅延があり、当時造船不況で倒産が相次いだ時期でもあり造船所と当社の与信状況を懸念してかD社は「出荷2週間前に現金による入金がなければ出荷しない」の一点張りで、造船所の工程に支障をきたし、船主指定をいただいた友人にもご迷惑をかけいわれのない妥協を迫られましたが、煮え湯を飲む思いで送金し相当納期遅延も生じ大失態でした。

こういった過去のいきさつがあるD社とブレンダー搭載給油船で2社間競合関係になったのが今回のお話です。

販売開始当初は給油船向け商談1号機にて熱心な関心があり順調であるかに見えたが、営業担当者から「D社に内定した」との電話連絡があり、当時は携帯電話もない時代で詳細な情報を知りたいため即日担当者と造船所資材へ赴いた。

早速、営業責任者の常務さんと面談し「説明不足で申し訳ありません。弊社のブレンダー関連の実績説明に不足がありました。ご説明の機会をどうかお願いしたい」旨伝えたが特に反対の意向ではなかったので安堵しました。

ホテルにて営業担当者と、D社と比して当社の不利な状況と有利な事項を検討した。

≪当社の不利な状況≫

① 社歴・知名度・規模・実績等で明快に劣勢であること。

② D社はすでに欧州で給油船に実績があること。

③ 情報では『当社は田舎の小さい会社で競争対象ではない』とされていること。

≪当社の対応可能な状況≫

① 給油船には実績はないが、フェリー船・陸上用タンク基地に実績があり評価されていること。

② 気合いの入った熱心なトップセールスができること。

③ 敵は当社を侮っていること。

④ 欧米製の舶来崇拝の時代は終わっていること。また、運航後のメンテナンスでは当社の方が有利となること。

≪状況判断≫

① 敵は現地代理店に指示しながら商談の経緯によりほぼ受注と判断していること。

② D社の造船所への現地訪問は多分ないこと。

③ D社との過去のトラブル発生時に私の『今治に来たらただでは帰さんぜよ』と言ったことが効いているはず。

④ D社の代理店では技術説明は多分困難であろうと判断できること。

⑤ 長期戦の覚悟が必要であること。

⑥ 船主対策については面談したうえでの即時対応しかないこと。

⑦ 今後、本商談と同種の商談は100基以上あり有望市場であること。

営業担当者は連日の営業活動で疲労もあり気が萎えている様子。さて、如何なる戦略で行くか、本商談の成否がほかの100基ほどの商談に影響すること必定で、さしずめ関ヶ原の家康か光成かの天下分け目の戦である位な状況で、正攻法でいけば負ける確率は100%と考えられた。ここは正攻法を避け、孫子の兵法「兵は詭道なり」作戦でいくのみ。

初日は金毘羅様の方向に向かい本日一日気が萎えないよう勝利を祈願したのち、営業担当者には今回の商談に当たっては背水の陣で対処すること。また、本社には本件の商談を受注するまでは帰社しない旨を告げた。

船主への対応策は、まずお考えを聴取すること、懇親を深めること、話題を模索すること、当社ブレンダーの実績過程の会話を通じ、当社ブレンダーの特質を丁寧にご説明する過程で、D社対当社の比較を「英国対日本」の技術比較にすり替えることなどとすることにしました。

このことを念頭においた船主の専務さんとの面談が出来、かっての愛媛県地区船主とのフェリー基地のブレンダー商談においての「坂の上の雲」の愛媛のお国自慢話を拝聴しました。

また、当時日露戦争の日本海海戦では日露双方とも英国製戦艦で戦ったが、今や戦艦建造では日本が英国をはるかにしのぎ、特に一般商船はメードインジャパンが主流になっており船舶の機器類も一流であることなどを強調しましたが、目的は無駄話の過程で懇親を深めつつ、船主の意向を探ることにありました。船主の意向は『D社を明確に指定したのではなく、造船所がそうであれば構わない』とのことでした。

「午後からは造船所へ訪問し、ご説明不足を補ってまいります」とお伝えし船主の許を辞しました。

造船所では設計への対応策としてはご意見を承りながら、D社対当社の関係を「英国対日本」の技術関係に誘導すること、当社の実績を説明し項目ごとに機器選択設計思想を説明すること、敵の仕様内容を知ること、これらの方針で折衝説明した結果まずまずの感触が得られた。

資材ではどうやら営業次第とのことで当方の対策としては、当社の実績説明を通じた世間話で懇親を深めること、結論を急がないこと、特に、輸入品に対し日本製の方が故障ほかトラブル時の対応が国内であるため適切で迅速に対応できることなどをご説明することを主眼に置くこととした。

面談では世間話から営業の苦労談等の会話で終始懇親を深めるべく当社のPRをしました。面談した感触としてはお困りであるとの印象はありましたが、前日と比較すれば多少緩和したかに見えました。

2日目、3日目、4日目と営業方針は前述の方法で対応しましたが、5日目よりは『詭道作戦』を『正攻法』に切替え「積水千仞の滝に発する」が如く、真正面から設計仕様の優劣の比較、メンテナンス対策、保証事項、特に当社製品は自動制御についてはメンテナンス時カセット方式で取替えて対応ができる構造であること、取扱は電気洗濯機程度の取扱であり技術者の乗船は不要であるなど納得していただけるまで説明した結果結論が出る日が来ました。

いつものように営業の常務さんにご挨拶に伺うと私の顔を凝視しながら「私の負けです。受注するまで帰らないつもりかね」でありました。

一瞬耳を疑いましたが「ありがとうございます」と答礼し「早速資材部長さんにお会いさせていただきます」と申し上げますと「ここに呼びます」でした。

この時の状況は今に至るまで鮮明に思い出すことで、あの時常務さんは『頭』ではなく『腹』での回答であったと今更ながらに感謝の気持を新たにしております。

この商談の成功は大きく、その後の給油船向けブレンダーは当社が約80%のシェアーを確保するまでになり、その後台湾・シンガポールにも普及し思い出に残る商談となりました。

次回のブログは「遠洋航海船の発電機用ブレンダー販売商戦」の物語をご紹介します。

2013年3月25日(月)|

石灰業界でのブレンダーによる省エネのご案内

石灰業界が抱えるお困りごとを解決するために、オメガファイヤーをはじめ当社の機械を導入いただいたことで、コストダウンを実現することができました。今回はこの事案をご紹介します。

発端は、ある石灰業者様の1社からストレーナが目詰まりする為、毎日2時間掛けて開放清掃をしており良いストレーナがないか、と相談を持ちかけられたことでした。

内容を確認しますと、再生油を燃料として利用していることも同時に知りえることができた為、ストレーナよりも当社のオメガファイヤーをご提案しました。

オメガファイヤーは廃油、あるいは油中のスラッジをインペラによる剪断、強制乱流による溶解、キャビテーションによる粉砕で燃料油に改善する装置です。

ご提案したオメガファイヤーを採用していただいた結果、ストレーナの開放清掃が3か月に1度になり、人件費のコストを150万円近く削減することができました。

また再生油は粘度が高い(ドロドロしている)為ヒーターでの加温が必要でしたが、オメガファイヤーの衝撃波と剪断、超音波粉砕機能により、40kWの電気ヒーターが不要となり、電気料金を200万円近く削減することにも成功しました。

石灰の製造工程は、①採掘(石灰石)→②焼成(生石灰) →③消化(消石灰)の順です。

①採掘された石灰石:粉砕、水洗し、粘土等の付着物を除去して一定の粒状にそろえて焼成炉へ送り込まれる。

②焼成されてできた生石灰:粗砕、粉砕された後に出荷される。

③生石灰に水を反応させた消石灰:粗砕、粉砕された後に出荷される。

このように、採掘された石灰石から石灰を製造するには、1,000~1,300℃の高温で石灰石を焼成する大型の焼成炉が必要な為、石灰製造業は大装置産業でもあります。

また、生石灰1tを製造する為に必要な重油の量が100~150ℓにもなる、典型的なエネルギー多消費型産業なので、最近の原油価格高騰には苦慮しています。(石灰業界のHP参照)

石灰業界が再生油を燃料として利用しているのは既述のとおりですが、当社のブレンダーを使用することで、カロリーの高いC重油と安価な再生油をブレンドし一定の比率で燃焼させることができ、燃料費のコストダウンにも成功しています。

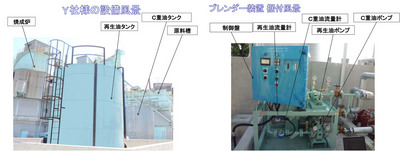

ここで、Y社様に納入したブレンダーをご紹介します。

こちらのブレンダーは、C重油と再生油を自動制御で一定の比率にブレンドして操業しています。

現在、60:40の比率で運転していますが、ゆくゆくは50:50での操業を計画しています。

石灰製造は炉内温度を一定に保つのが生命線ですが、再生油ではまだまだ成分が一定していないのが実情です。

また再生油の母体が鉱物油・植物油のいずれかでも熱量が変わる為、一定の比率を保っていては、季節によっては炉内の温度が変動してしまいます。

その点、当社のブレンダーは炉内の温度を監視し、タッチパネルで簡単に比率を設定して運転することが可能ですので、再生油を利用する石灰製造過程においても問題点を解決することができました。

最後に、石灰業者様へのヒヤリングで、石灰の燃焼に再生油を使用した際、製品の石灰が若干黒くなるのが気になる、ということが判明しました。

そこで、重油と再生油と水とをエマルジョン燃焼で燃焼させると完全燃焼に近づく為、石灰が黒くなる心配もなくなるのではないかと推測し、当社のセーフティーファイヤーをご提案しました。

当社のエマルジョン燃焼装置とタンクを設置しても、機械の設置により燃料消費費用を(設備環境の違いもありますが)5~15%削減することで、1年半程度で減価償却できるであろうと推察できます。

インバータ制御でポンプを比率設定にて流量を自動制御する実績はできましたので、2台、3台目も同じ要領で比率制御が可能となります。

-thumb-400x318-209.jpg)

2013年3月14日(木)|

ブレンダー開発物語

≪開発の経緯≫

今回は当社が最初に開発した「プロセスブレンダー」についてブレンダーが必要になった背景と開発の経緯をご紹介します。

1980年(昭和55年)第2次石油ショックを契機に原油価格が2.5倍に急騰したことから、原油を100%輸入に依存していた日本経済は総花的に物価が高騰し船舶用燃料価格も例外ではなく、業界では死活問題と騒がれました。

当時、商船の燃料使用体系は遠洋航海の商船主機関には安価なⅭ重油を、発電機関には割高なA重油が使用されており、漁船および内航船等にはA重油とB重油(A重油とⅭ重油の中間粘度油)が使用されていました。

燃料のコストダウン対策として、ブレンダーが開発され各社の様々な仕様で採用されるようになりました。(ブレンダーはⅭ重油とA重油を任意の比率で混合する装置です)

その経緯は英国製のブレンダーが発売になり普及すると同時期に、国内においても発電機メーカー・ボイラーメーカー・大手船会社の系列メーカー等15社ほどが乱立しました。

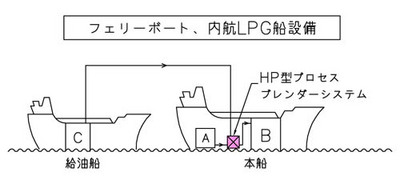

≪内航船B重油使用のブレンダー設備≫

しかし、B重油(加熱しないで移送できる粘度の重油)を使用する内航船にブレンダーを搭載し使用するためには加熱装置(ボイラーなど)と燃料タンクの加熱装置の搭載が必要となるため設備には、Ⅽ重油を使用する外航船と比較してボイラー、燃料タンク加熱装置に多額の予算を必要としました。

当社が開発した「プロセスブレンダーシステム」は、こういった加熱装置を使用することなくⅭ重油とA重油の混合重油を製造できるブレンダー装置です。

≪「HP型プロセスブレンダーシステム」の開発動機≫

「プロセスブレンダーシステム」を開発したきっかけは、ある取引造船所での船主との会話でした。

『内航船にブレンダー装置を介してコストダウンを図りたいが、船舶整備公団の融資予算を利用しても別途2,500万円必要なため償却期間が長すぎる。バンカー時(内航船が給油船からまたは港のタンク基地から給油すること)Ⅽ重油とA重油を内航船等に給油する際にブレンドできんもんかいな?安価にブレンドできればなあ』

実はこの一言が機縁で今回の新開発「プロセスブレンダーシステム」の着想ができ開発に取り組むことになりました。

顧客ニーズは便利、しかも安価でこの種の装置は今まで皆無であり開発できれば必ず販売可能であると判断できました。

設計思想としては文献調査、船舶ルールの基準を満足すること。制御、混合ほか必要要件の調査と専門家の意見聴取等で問題は、むしろ社内のコンセンサスであり予想通りほぼ全員の反対で、当社は商社でありメーカーではないこと。設備に不足の点があり、しかも社歴は浅く信用力も不足。あるのは確信的腹案とヤル気、あとは気合あるのみです。

まず、計画書から取組み、使用機器の検索と機能確認、基本設計、詳細設計、ルール調査等一つ一つ調査確認し、机上での実験をシュミレーションし、とりあえずパイロット機を作りダミー信号による運転までこぎつけましたが、あとは困難極まる受注活動でした。

「プロセスブレンダーシステム」の第1号受注は3種類ありました。

その1・内航LPG船船主から開発実証を条件に1号機内示受注、燃料タンク条件より加熱管工事ができない、機関室が狭く熱源装置などの設置場所がない場合等には「プロセスブレンダーシステム」が最適です。

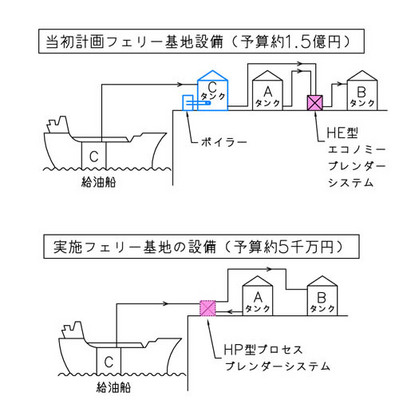

その2・契約1号機は、フェリー会社の陸上燃料タンク基地に接続する案です。

元の計画はB重油既設タンク、A重油既設タンクにⅭ重油タンクの増設、熱源としてボイラーとブレンダーを増設する計画でしたが、それに対し当社は下記フロー図による設備です。

その3・納品1号機はフェリーボート会社への納入実績でした。打合せおよび製造期間が

短期間で済んだため納品1号機となりました。

≪記念すべき1号機商談の経緯≫

当社地元のフェリー運航会社の専用フェリー発着港に、ブレンダー設備を計画中であるとの情報により、早速訪問PRを開始した結果、計画の概要が判明しました。

同社の現状の既設設備はB重油タンク、A重油タンク、給油船による受入配管設備、フェリーボートへの油送ポンプ設備。 ブレンダー油自社製造の計画設備として①新たに蒸気加熱設備付②Ⅽ重油タンク③ボイラー④ブレンダー装置です。

これに対し当社開発のプロセスブレンダーは新開発プロセスブレンダー設備の増設と関連配管のみで約1/3の予算で済む方法です。

同社へ訪問し当社開発のブレンダー装置を提案書によりPRを開始しましたが、実績が皆無であること、技術的に実証されていないこと、当社は商社でありメーカーではないこと、社歴が浅いこと、会社規模が小さく信用に不足があること、生産設備を持っていないこと等で困難が予想されました。あるのは安価であること、机上理論にかなっていること、個人的には船舶関係専門商社におけるサラリーマン時代の15年間の出入り実績による信用くらいでした。営業開始から多くの困難なハードルをこなしました。

如何せん不測のことが多くありましたが、これを精一杯の情熱で乗り切りました。顧客である同社オーナーは、おそらく利害を超えた船舶業界全体のメリットを考えた高い見識により小生にお任せいただいたと今更ながら深く感謝しております。

この時の実績がその後のブレンダー商談に大きく影響したことは疑う余地もありません。

2013年1月1日(火)|

新商品開発

謹賀新年

明けましておめでとうございます。

昨年1月に倒れ1ヶ月の入院でこの世に戻されて、あっという間に一年が経過しました。

家族、親戚、友人、会社の仲間の思いか、神仏のさだめか今日の私があります。

昨年は例年と違い、人生の意義を模索する1年でしたが、

さらに世の中の変化を実感する1年でありました。

主要国とわが国の選挙政変,国土の不穏な環境、そして何よりも

我社の事業の柱の一つである船舶事業の業界が不況色に突入しました。

創業40年に至る今日まで、造船船舶業界は三度の大不況に直面してきました。

しかし、今回の不況は構造不況が原因であり、競合国の中国、韓国との相関関係を

見ても日本の空洞化は必至です。

我社は10年前より中長期計画をたて、事業改造に取り組み続けてきました。

まず船舶市場自社開発製品の開発、販売

次に、陸上向け省エネ市場を狙った製品開発と販売

さらに海外市場の開拓です。

各事業企画は計画どうりでは無く、幾多の困難に直面してきました。

しかし時代のニーズにマッチしているため、省エネ、省力装置の開発に

ある程度成果が出ました。

現在も複数の商品開発を進めており、今年は更にスピードを加速する方針です。

小生が生かされた使命は、現在進めている新製品開発群の実現と信じています。

特に船舶や工場で発生する廃油の再生、処理装置の開発に集中し、

人財を資本とした開発・生産型企業への脱皮にまい進していきます。

次回は私が取り組んだ初めての開発商品(廃油焼却炉)の物語を紹介いたします。

2012年11月1日(木)|

高野山へ大病平癒のお礼参り

前回のブログでお伝えした通り、大病平癒は四国八十八か所と高野山を開いた

空海さんのおかげと思っているため、お礼参りに高野山へ伺ったことを

紹介したいとおもう。

今回は本格的にお遍路さんの巡礼服を着て

空海弘法大師の命日21日に設定し、巡礼の道といわれる「高野山町石道」を登ってきた。

空海さんは、神の使いとされる和犬に案内されて高野山を開かれたといわれているが

今回私が犬に案内されることはなかった。

途中60過ぎの30人以上の山ガールたちに取り囲まれ「ご信者さんですか?」と質問攻めにあった。

もともと話好きの私はもう止まらない。

四国八十八か所と高野山の不思議な歴史の数々を披露しさらに、大病平癒のお礼参りであることを話すと大いに盛り上がった。

中には熱心にメモをとる方もおり、にわか信者になった私は大変楽しい時間を過ごすことができた。

あまりに楽しすぎて目的のお礼参りをすっかり忘れてしまい、予定の時間を大幅に過ぎてしまった。

空海さんが怒ってないか心配である。

そうこうしているうちに、ようやく高野山奥の院に到着した。

途中お遍路姿のためか、すれ違うお坊様には深々と頭を下げられ恐縮してしまった。

外人の旅行者たちには、何度も写真を撮られスター気分のようであった

なにやら意味不明の日本語で話しかけてくるが、わからないので愛想良く相槌をうっておいた。

いよいよ本題のお礼参り

参道を早足に進み、空海の眠る奥の院へはいり、丁寧にお経を唱えお礼参りを始めた。

この度の入院治療と完治のお礼、そしてこれからの人生についても静かに考えることができた。

ふと我にかえると、いつ降り出したのか激しい雨音が突然耳にはいってきた。

お参り中は何も聞こえず静かな時を過ごしていたため、とても不思議な体験であった。

空海さんに活かされたこの身、まだこの世ですべき事があるはず。

ジックリと考えてみようと思う。

2012年9月1日(土)|その他

不可思議な大病の経験

思いもよらぬ大病経験、それは正月休みの観光旅行の後にやってきた。

少々長い話になるが、皆さんは体験しないほうがよいので、私の経験談にお付き合いください。

夜行便でマレーシアからもどってくると、そのまま自宅近くで目眩がし倒れてしまった。まもなく救急車が来て顔面を4針縫合し頭部のCTスキャナー検査を行ったが、『異常は無し』と診察された。設備のある病院で念のため精密検査をするよういわれたが、私は『疲れていたのだろう』とあまり気にせずその日は帰宅した。

翌朝、休みだったためユックリする予定だったが、『ふと』気が変わり日赤病院へ向った。病院につくと突如強烈な目眩と胸に痛みを感じ、そのまま気を失ってしまった。

『声が聞こえたら、手を握ってください』という言葉がどこからともなく聞こえてきた。私が力の入らない手で握り返すと『気が付いたようです!』という声とともに急に騒がしくなったのが分かった。

気が付いたとは言え、とにかく気分が悪く、声も出ず、体も動かない。ただ天井がうっすら見えるだけだった。口にはパイプが喉の奥深くまで差し込まれ息苦しいことこの上なし。「いつまでこの苦しさが続くのか・・・」私はゾッとした。

数日が過ぎ、ようやく会話ができるようになると自分が心筋梗塞で倒れたことがわかった。驚いたのはその後だ。私はどうやら奇跡的にこの世に復活したようだ。しかもその奇跡が7つもあったのだ。

まず、私の心臓は43分間止まっていた。この場合、心臓自体が栄養不足で壊死する可能性があり、また動き出さない可能性が高くなる。よって今しっかりと心臓が動いてくれていることが一つ目の奇跡だ。

もちろん43分間もドクターが放置するわけはなく、蘇生を試みたが全く動かなかった。やむなく足に太いパイプを突き刺し人工心臓で血をまわし始めた。一度心筋梗塞でとまった心臓は再び動き出すときなんと50%の確率で破裂する可能性があるそうだ。私の心臓は幸運にも今破裂せず、元気に動いてくれている。これが二つ目の奇跡だ。

43分間心臓が動かなかったということは、脳に十分な血が43分間回らなかったことを意味する。つまり頭と体に後遺症が残る危険があった。今は以前と変わらず(以前よりハードになっている気もするが)仕事に復帰し頭も体も後遺症は無かった。これが三つ目の奇跡だ。

奇跡はこれだけではない、休日に行く気のかなった病院に「ふと」いくと決めた。これが四つ目の奇跡。

病院に向うタクシーが信号に1つもつかまらず、病院に到着した。これが五つ目の奇跡。

心臓が止まったのが病院の受付だったため、倒れた直後に治療が開始されたこと。心臓発作で倒れた場合、1分以内に治療を開始できないと95%の確率で死亡するそうだ。これが六つ目の奇跡。

そして最後に、ちょうど当日病院に循環器系(つまり心臓)に強いドクターが出院していたこと、これが七つ目の奇跡だ。

なぜこのような奇跡が起きたかは分からない。しかしここまで奇跡的に生きていると、人生観は変わるものだ。実はドクターから臨死体験の質問をされた。現代西洋医学の先頭を走るドクターから、まさかあの世の質問を受るとは驚いたが、どうも臨死体験した患者さん達の話を聞いているうちにドクターも何かを感じて興味をもっているようだ。私の場合、私自身が四国八十八箇所を歩ききったからかもしれないが、八十八箇所を開いた空海さんを臨死体験でみたことを思いだした。こう気づいてから、病気平癒は空海弘法大師のお陰と思うことに勝手に決めました。

みなさんも自分は誰かのおかげで生きていると感謝してみるといかがでしょう。世の中の見え方がすこしかわると思います。

病気平癒は神戸赤十字病院の主治医をはじめ医療に携わっていただいたドクター、並びに看護師さんのお陰です。誠心誠意感謝申し上げます。さらに治療期間中に留守を守ってくれた関係各位にこの場を借りてお礼申し上げます。有難うございました。臨死体験中に見た空海弘法大師さまは生涯忘れえぬ、私の「サダメ」と思い生き方を考えてみたいと思っています。

次回は、病気平癒のお礼のため、高野山参りをしたので次回紹介したいと思う。

2010年7月13日(火)|船舶分野

新商品開発のご案内

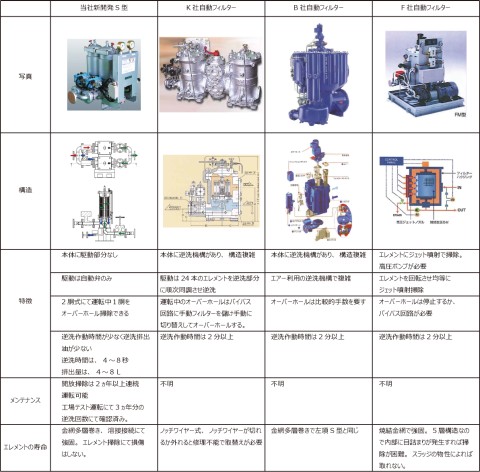

この度新商品としてS型フィルターを開発致しました。既に発表のブログに対し商品案内を致します。

S型としてNHFS型燃料油用、NHLS型潤滑油用、NHWS型水用があります。

開発の内容は別紙に既知製品との比較表を添付致します。

本件の業界ニーズはメンテナンスフリー、安価、長寿命、取り扱い簡単、性能有料にあります。

可能な限りニーズを満たした製品であることの比較証明として別紙に既知製品との比較表を作成致しました。

新商品開発"S型ストレーナー"について既存のフィルターとの比較

1.S型の開発

NHFS:燃料油用、NHLS:潤滑油用、NHWS:水用がありますが基本構造は同じであります。

2.既存のフィルターとの比較

-1-thumb-400x584-405.jpg)

-2-thumb-400x578-408.jpg)