2013年3月25日(月)|

石灰業界でのブレンダーによる省エネのご案内

石灰業界が抱えるお困りごとを解決するために、オメガファイヤーをはじめ当社の機械を導入いただいたことで、コストダウンを実現することができました。今回はこの事案をご紹介します。

発端は、ある石灰業者様の1社からストレーナが目詰まりする為、毎日2時間掛けて開放清掃をしており良いストレーナがないか、と相談を持ちかけられたことでした。

内容を確認しますと、再生油を燃料として利用していることも同時に知りえることができた為、ストレーナよりも当社のオメガファイヤーをご提案しました。

オメガファイヤーは廃油、あるいは油中のスラッジをインペラによる剪断、強制乱流による溶解、キャビテーションによる粉砕で燃料油に改善する装置です。

ご提案したオメガファイヤーを採用していただいた結果、ストレーナの開放清掃が3か月に1度になり、人件費のコストを150万円近く削減することができました。

また再生油は粘度が高い(ドロドロしている)為ヒーターでの加温が必要でしたが、オメガファイヤーの衝撃波と剪断、超音波粉砕機能により、40kWの電気ヒーターが不要となり、電気料金を200万円近く削減することにも成功しました。

石灰の製造工程は、①採掘(石灰石)→②焼成(生石灰) →③消化(消石灰)の順です。

①採掘された石灰石:粉砕、水洗し、粘土等の付着物を除去して一定の粒状にそろえて焼成炉へ送り込まれる。

②焼成されてできた生石灰:粗砕、粉砕された後に出荷される。

③生石灰に水を反応させた消石灰:粗砕、粉砕された後に出荷される。

このように、採掘された石灰石から石灰を製造するには、1,000~1,300℃の高温で石灰石を焼成する大型の焼成炉が必要な為、石灰製造業は大装置産業でもあります。

また、生石灰1tを製造する為に必要な重油の量が100~150ℓにもなる、典型的なエネルギー多消費型産業なので、最近の原油価格高騰には苦慮しています。(石灰業界のHP参照)

石灰業界が再生油を燃料として利用しているのは既述のとおりですが、当社のブレンダーを使用することで、カロリーの高いC重油と安価な再生油をブレンドし一定の比率で燃焼させることができ、燃料費のコストダウンにも成功しています。

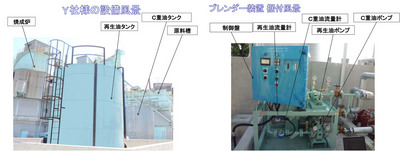

ここで、Y社様に納入したブレンダーをご紹介します。

こちらのブレンダーは、C重油と再生油を自動制御で一定の比率にブレンドして操業しています。

現在、60:40の比率で運転していますが、ゆくゆくは50:50での操業を計画しています。

石灰製造は炉内温度を一定に保つのが生命線ですが、再生油ではまだまだ成分が一定していないのが実情です。

また再生油の母体が鉱物油・植物油のいずれかでも熱量が変わる為、一定の比率を保っていては、季節によっては炉内の温度が変動してしまいます。

その点、当社のブレンダーは炉内の温度を監視し、タッチパネルで簡単に比率を設定して運転することが可能ですので、再生油を利用する石灰製造過程においても問題点を解決することができました。

最後に、石灰業者様へのヒヤリングで、石灰の燃焼に再生油を使用した際、製品の石灰が若干黒くなるのが気になる、ということが判明しました。

そこで、重油と再生油と水とをエマルジョン燃焼で燃焼させると完全燃焼に近づく為、石灰が黒くなる心配もなくなるのではないかと推測し、当社のセーフティーファイヤーをご提案しました。

当社のエマルジョン燃焼装置とタンクを設置しても、機械の設置により燃料消費費用を(設備環境の違いもありますが)5~15%削減することで、1年半程度で減価償却できるであろうと推察できます。

インバータ制御でポンプを比率設定にて流量を自動制御する実績はできましたので、2台、3台目も同じ要領で比率制御が可能となります。

-thumb-400x318-209.jpg)

2013年3月14日(木)|

ブレンダー開発物語

≪開発の経緯≫

今回は当社が最初に開発した「プロセスブレンダー」についてブレンダーが必要になった背景と開発の経緯をご紹介します。

1980年(昭和55年)第2次石油ショックを契機に原油価格が2.5倍に急騰したことから、原油を100%輸入に依存していた日本経済は総花的に物価が高騰し船舶用燃料価格も例外ではなく、業界では死活問題と騒がれました。

当時、商船の燃料使用体系は遠洋航海の商船主機関には安価なⅭ重油を、発電機関には割高なA重油が使用されており、漁船および内航船等にはA重油とB重油(A重油とⅭ重油の中間粘度油)が使用されていました。

燃料のコストダウン対策として、ブレンダーが開発され各社の様々な仕様で採用されるようになりました。(ブレンダーはⅭ重油とA重油を任意の比率で混合する装置です)

その経緯は英国製のブレンダーが発売になり普及すると同時期に、国内においても発電機メーカー・ボイラーメーカー・大手船会社の系列メーカー等15社ほどが乱立しました。

≪内航船B重油使用のブレンダー設備≫

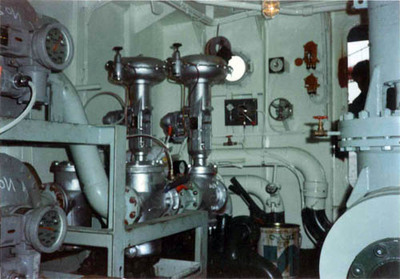

しかし、B重油(加熱しないで移送できる粘度の重油)を使用する内航船にブレンダーを搭載し使用するためには加熱装置(ボイラーなど)と燃料タンクの加熱装置の搭載が必要となるため設備には、Ⅽ重油を使用する外航船と比較してボイラー、燃料タンク加熱装置に多額の予算を必要としました。

当社が開発した「プロセスブレンダーシステム」は、こういった加熱装置を使用することなくⅭ重油とA重油の混合重油を製造できるブレンダー装置です。

≪「HP型プロセスブレンダーシステム」の開発動機≫

「プロセスブレンダーシステム」を開発したきっかけは、ある取引造船所での船主との会話でした。

『内航船にブレンダー装置を介してコストダウンを図りたいが、船舶整備公団の融資予算を利用しても別途2,500万円必要なため償却期間が長すぎる。バンカー時(内航船が給油船からまたは港のタンク基地から給油すること)Ⅽ重油とA重油を内航船等に給油する際にブレンドできんもんかいな?安価にブレンドできればなあ』

実はこの一言が機縁で今回の新開発「プロセスブレンダーシステム」の着想ができ開発に取り組むことになりました。

顧客ニーズは便利、しかも安価でこの種の装置は今まで皆無であり開発できれば必ず販売可能であると判断できました。

設計思想としては文献調査、船舶ルールの基準を満足すること。制御、混合ほか必要要件の調査と専門家の意見聴取等で問題は、むしろ社内のコンセンサスであり予想通りほぼ全員の反対で、当社は商社でありメーカーではないこと。設備に不足の点があり、しかも社歴は浅く信用力も不足。あるのは確信的腹案とヤル気、あとは気合あるのみです。

まず、計画書から取組み、使用機器の検索と機能確認、基本設計、詳細設計、ルール調査等一つ一つ調査確認し、机上での実験をシュミレーションし、とりあえずパイロット機を作りダミー信号による運転までこぎつけましたが、あとは困難極まる受注活動でした。

「プロセスブレンダーシステム」の第1号受注は3種類ありました。

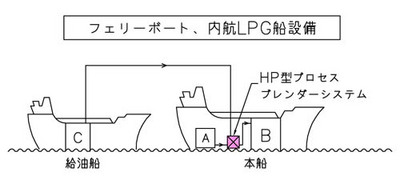

その1・内航LPG船船主から開発実証を条件に1号機内示受注、燃料タンク条件より加熱管工事ができない、機関室が狭く熱源装置などの設置場所がない場合等には「プロセスブレンダーシステム」が最適です。

その2・契約1号機は、フェリー会社の陸上燃料タンク基地に接続する案です。

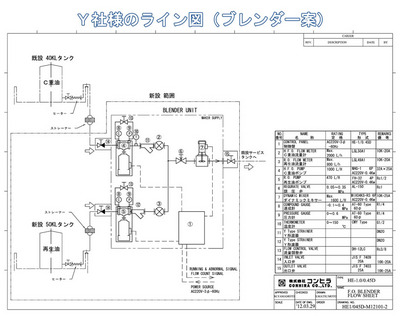

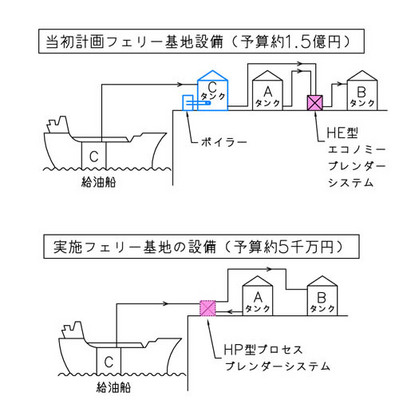

元の計画はB重油既設タンク、A重油既設タンクにⅭ重油タンクの増設、熱源としてボイラーとブレンダーを増設する計画でしたが、それに対し当社は下記フロー図による設備です。

その3・納品1号機はフェリーボート会社への納入実績でした。打合せおよび製造期間が

短期間で済んだため納品1号機となりました。

≪記念すべき1号機商談の経緯≫

当社地元のフェリー運航会社の専用フェリー発着港に、ブレンダー設備を計画中であるとの情報により、早速訪問PRを開始した結果、計画の概要が判明しました。

同社の現状の既設設備はB重油タンク、A重油タンク、給油船による受入配管設備、フェリーボートへの油送ポンプ設備。 ブレンダー油自社製造の計画設備として①新たに蒸気加熱設備付②Ⅽ重油タンク③ボイラー④ブレンダー装置です。

これに対し当社開発のプロセスブレンダーは新開発プロセスブレンダー設備の増設と関連配管のみで約1/3の予算で済む方法です。

同社へ訪問し当社開発のブレンダー装置を提案書によりPRを開始しましたが、実績が皆無であること、技術的に実証されていないこと、当社は商社でありメーカーではないこと、社歴が浅いこと、会社規模が小さく信用に不足があること、生産設備を持っていないこと等で困難が予想されました。あるのは安価であること、机上理論にかなっていること、個人的には船舶関係専門商社におけるサラリーマン時代の15年間の出入り実績による信用くらいでした。営業開始から多くの困難なハードルをこなしました。

如何せん不測のことが多くありましたが、これを精一杯の情熱で乗り切りました。顧客である同社オーナーは、おそらく利害を超えた船舶業界全体のメリットを考えた高い見識により小生にお任せいただいたと今更ながら深く感謝しております。

この時の実績がその後のブレンダー商談に大きく影響したことは疑う余地もありません。