2014年2月16日(日)|

【続けること】

本社製造チームのSです。

知識として持っているはずなのに、日常的に思い出すことが少ないことって咄嗟には出てこなかったりしますよね?

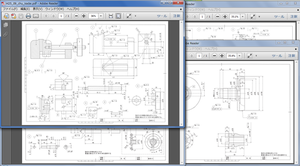

日常業務ではほとんど使うことのないCADですが、時折「これどうやるの?」と質問されることがあります。

高度なことを聞かれているわけではないので、大抵の場合は答えられるのですが、たまに「やり方を習っているはずなのに思い出せない」に陥ることがあります。

定期的にでも続けて使っていないと忘れていくものだなぁ...と痛感します。

ほかの知識や技術的なこともそうですが、せっかく身につけても使わないとどんどん「使えなく」なっていくものが大半だと思います。

「もう使わないからいいや」と思えるものはともかく「今後も役に立つかも」と思えるものはやはり定期的な復習とついでに新しい情報の習得が大事ですね。

まさに「継続は力なり」なので、現状維持のためにも時々は図面を描く練習をするようにしようと思います。

2014年2月1日(土)|

【5S運動】

本社製造管理チームのリーダー丹下です。

当社で社歴の浅い方は意外に感じるかもしれませんが、私が入社した頃の当社は、お世辞にも5S運動が出来ているとは言えない状態でした。

決まった清掃時間が設けられているわけでも無く、身の回りの最低限の掃除をしている程度でした。

事務所には書類が山積みになっていて、必要な書類を探しだすのに多くの時間を費やしていました。製造現場には物の上に物が積まれていて、必要な物を探したり、取り出したりする時間に多くを要したり、いつか物が上から落下してきて関係者がケガをしかねない状況でした。

全社一丸となって5S運動を進めるにつれ、職場環境の美化、従業員のモラル向上、業務の効率アップ、不具合流出の未然防止、職場の安全性向上などの効果を得る事が出来ました。

これは、整理整頓により現状業務の今まで気付かなかった問題点(ムダ・ムラ・ムリ)などの顕在化(見える化)が進み、それを削減しようと業務改善できたからだと思います。

5S運動を始めた当時の写真を改めて見返し、今の状況と比較すると、よくここまで5S運動が出来たなと感心すると同時に、その過程の多くの苦労を思い出します。

その苦労をムダにしない為にも、より業務の効率を高める為にも、さらに高いレベルの目標をもって5S運動を進めていきたいと思います。