2014年3月16日(日)|

【チームワーク】

貿易チームのKです。

昨年12月に組織変更によりチーム合併があり、私は1人から4人のチームの一員になりました。

1人の時には普通に思っていた仕事が、チームの一員になることで環境が一変し、1人の時には気づかなかったチームワークの良さをたくさん発見する事ができ、私にとっては新しいスタートになりました。

まず、1人の時は自分のペースで自由に仕事を進める事が出来る気楽さがあった反面、誰とも言葉を交わす事がない時間の多さや、自分がいない時の仕事の心配、また売上達成へのプレッシャーが日々ありました。

しかし、チームの一員になると、ちょっとした事でも会話が生まれる時間がとても新鮮に感じたり、自分がいない時に変わりの人がいてくれる安心感、そして売上や些細な事をすぐ相談できる人が身近にいる事が私には何より嬉しい出来事でした。

そんなチームワークの喜びを感じ始めた頃に、チーム内だけじゃなく他部署からも助けてもらう事がありました。

部品の異変に気づき、そのままでは客先に納品できないと分かった時に、部品の構造に詳しい他部署の先輩に相談したところ、即座に手直しをして下さり、近くにおられた違う先輩まで自分の仕事を止めて駆け寄ってきてくださり、一緒に直して下さった事は私には大きな感動で、チームワークの良さを改めて感じました。

私は1人だけのチーム期間が長かったので、チームワークが取れるか正直心配でしたが、チームメンバーに暖かく迎えてもらい楽しい毎日が送れる事に感謝しています。

私もチームの一員として役に立てられるような事ができるように心掛けていきたいと思います。

2014年3月1日(土)|

【どこでもドア】

開発設計チームリーダの越前です。

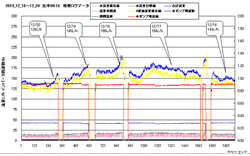

時間は我々に平等に与えられたものです。しかし、この時間は貯金ができません。この貴重な時間は、今や携帯、インターネットに代表される通信網を工夫すれば遠く離れた場所の設備を遠隔監視、操作でき、出張などの移動時間を大幅に削減し、コストも削減することが出来る時代になりました。今回はそのために開発したアイテムをご紹介します。

私は社会人になって電気一筋でやってきました。始めて入社した会社では電気検査に配属されて何もわからないまま現地試運転に出張し、お客様に怒られながら育てていただきここまでやってこれました。過去には川鉄千葉(現JFEスチール)千葉製鉄所の第三製鋼で夜遅くまで試運転をしたものです。しかし火入れ式で真っ赤な鉄の固まりがラインを流れた時は、何とも言えない感動が沸き起こり今でも鮮明に蘇ります。

その他にも、東京ドームの稼働式多機能施設、有明コロシアムの自動屋根開閉装置のようなビックプロジェクトを始め、様々な自動化設備に数多く参画をしてきました。

現在こうした自動化設備のほとんどで、シーケンサーが活躍しています。ここで簡単にシーケンサーの説明をします。シーケンサーとは、「順番(シーケンス)」を「制御(コントロール)」する装置のことです。入力機器(スイッチ、センサ等)の信号により、あらかじめ決められた条件(プログラム)に従い出力回路(モーター、スイッチなど)をコントロールする事が出来ます。この条件(プログラム)を変更する事により、ユーザーが自由に機器を制御する事が出来ます。

具体的にゲームセンターのUFOキャッチーでシーケンサーを説明します。

①②のボタンでクレーンが作動します。①で横移動のモーターを動かす(この時2を押しても動きません。シーケンサーで動かないようにしています) ②で縦移動して離すと勝手に下に降りて掴んで上がって出口に向かい離します。以上の動作は、「5つの動作」に分解できますが、普通は5つのボタンかその倍の10個のボタンが必要です。しかし、この動作を2つの押しボタンだけで可能に制御するのがシーケンサーです。

当社ではこのシーケンサーを遠く離れた、遠隔地から監視・操作できる「コンヒラリモート」というアイテムを開発しました。この導入メリットは以下の通りです。

①実際にユーザーが使い始めた時に発生する運転方案の変更、操業初期のトラブルを、設計事務所で即座に対応でき、結果移動費・出張工数も削減できるようになります。

②遠隔地から運転状況、データ監視、分析出来ることで、装置設置後でも長期にわたる対応が可能になり,機械の能力等分析が設計事務所でできるようになり遠隔でプログラムのバージョンアップも可能になります。

③また、いわゆるベテラン技術者でなければ対応できないトラブルも設計事務所から対応が出来るようになり、ベテラン技術者が同時に複数のシーケンサー対応が可能になり、結果トラブル対応の停滞が大幅に削減することができます。

④更に、ベテラン技能者が設計事務所から、現地の状況が把握出来るため、トラブル対応に派遣した新人の遠隔サポートが可能になり、結果新人育成が効率よくできるようになります。

以上のように、ドラえもんの"どこでもドア"ようにこの遠隔監視や操作することで、現地と設計事務所との時間を大幅に縮めることが可能になります。ご興味のある方は是非弊社までお問い合わせ下さい。

2014年2月16日(日)|

【続けること】

本社製造チームのSです。

知識として持っているはずなのに、日常的に思い出すことが少ないことって咄嗟には出てこなかったりしますよね?

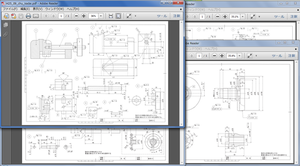

日常業務ではほとんど使うことのないCADですが、時折「これどうやるの?」と質問されることがあります。

高度なことを聞かれているわけではないので、大抵の場合は答えられるのですが、たまに「やり方を習っているはずなのに思い出せない」に陥ることがあります。

定期的にでも続けて使っていないと忘れていくものだなぁ...と痛感します。

ほかの知識や技術的なこともそうですが、せっかく身につけても使わないとどんどん「使えなく」なっていくものが大半だと思います。

「もう使わないからいいや」と思えるものはともかく「今後も役に立つかも」と思えるものはやはり定期的な復習とついでに新しい情報の習得が大事ですね。

まさに「継続は力なり」なので、現状維持のためにも時々は図面を描く練習をするようにしようと思います。

2014年2月1日(土)|

【5S運動】

本社製造管理チームのリーダー丹下です。

当社で社歴の浅い方は意外に感じるかもしれませんが、私が入社した頃の当社は、お世辞にも5S運動が出来ているとは言えない状態でした。

決まった清掃時間が設けられているわけでも無く、身の回りの最低限の掃除をしている程度でした。

事務所には書類が山積みになっていて、必要な書類を探しだすのに多くの時間を費やしていました。製造現場には物の上に物が積まれていて、必要な物を探したり、取り出したりする時間に多くを要したり、いつか物が上から落下してきて関係者がケガをしかねない状況でした。

全社一丸となって5S運動を進めるにつれ、職場環境の美化、従業員のモラル向上、業務の効率アップ、不具合流出の未然防止、職場の安全性向上などの効果を得る事が出来ました。

これは、整理整頓により現状業務の今まで気付かなかった問題点(ムダ・ムラ・ムリ)などの顕在化(見える化)が進み、それを削減しようと業務改善できたからだと思います。

5S運動を始めた当時の写真を改めて見返し、今の状況と比較すると、よくここまで5S運動が出来たなと感心すると同時に、その過程の多くの苦労を思い出します。

その苦労をムダにしない為にも、より業務の効率を高める為にも、さらに高いレベルの目標をもって5S運動を進めていきたいと思います。

2014年1月16日(木)|

【親切に感謝】

神戸営業支援のFです。

去年12月の話です。クレジットカード会社から電話がかかってきて「アメリカで2百数十ドル、ヨーロッパでも数件請求が上がってきてますが、使われましたか?」との連絡を受けました。覚えがないので、そう伝えると「では、不正に使われていると思われますので、カードを止めます」とのこと。まさか、自分がこんな被害に遭うとは思ってもいなかったので、ただただビックリでしたが、クレジットカード会社の方は仕事とは言え、当事者の私にしてみれば、本当にありがたいと感じたし、今後も安心してこのカード会社を使いたいと思った出来事でした。

自分の仕事に置き換えて考えてみると、お客様から至急の見積依頼や、出荷依頼がやってきますが、それに対応すると「ありがとう。助かったわ!」とのお声をいただくことがあります。そのようなお客様は長い間に信頼していただき、ご注文を安定していただけるようになります。私もお礼を言われると素直にうれしいし、役に立ったと実感できます。自分が助けていただいて、ありがたかった事を思い出し、私も感謝していただけるよう、今年もお客様対応していきたいと思います。

2014年1月1日(水)|

【経験について】

本社営業チームのリーダー山口です。

今回、経験について、仕事中に感じた事をお話ししたいと思います。

現在、営業マンとして働いておりますが、もともと製造として入社し自社商品の製作、調整を行っていました。

社の方針により、製造から営業に職種が変更になった訳ですが、元来お客様との駆け引きが必要とされる営業より、昔から物を作ったりするような事が好きな性格でしたので、会社より職種の変更の話があった時には、大変悩みましたが、営業という未知の世界に飛び込む事となりました。

まず、製造から営業に変わった事により、当然と言えば当然ですが、お客様とやり取りする機会が増え、次に現場に行く機会が増えました。

主に現場では、機器動作チェック、取扱い説明、納品後のアフターメンテナンスなどの対応を行っていて、現場での機器動作チェック、不具合の確認については、そこまで大きな抵抗なく対応出来たと思っています。

もし入社してすぐに同じように現場対応した場合、機器の仕組み、試運転の確認方法などを一から教えてもらう必要がありますので、2年弱の在籍でしたが製造での経験が活かされていると感じています。

また、製造に在籍していた際には、特に問題ないと思っていた取扱い説明書、図面についても、お客様より指摘を受けて、記載不備・改善についての気付きに繋がり、製造の観点から営業の観点として、違った角度から見る事が出来、製造にフィードバック出来た事についても、よかったと思っています。

まだまだ営業マンとして半人前で、これからも、うれしい事、悔しい事、つらい事など、いろいろと経験するかと思いますが、次に活かせれる様に大切にしていきたいと思っています。

2013年12月16日(月)|

【真似る学び進化】

開発設計チーム 小峰です。

最近業務を進めていく上で、先輩方の仕事の仕方(段取り、行動、発言のタイミング)など注意して観察する事にしています。

A先輩は段取り(整理)物件ファイルの整理、メールの整理、PCフォルダーの整理が出来ているので、資料等は極端ですが5秒程で出てきます。B先輩は行動・発言のタイミング 自席で作業中でも、回りの会話(電話内容、打ち合わせの内容等)を聞いて常にアンテナを張っているので、自分が知っている事であれば「さっきの話の内容は、この資料に記載ありますよ!」とか助言をされています。

自分では観察し真似ているつもりでも、実際には出来ていない事が多いです。

真似ると言えば、以前「バリシップ2013」に行く機会を貰う事が出来たので行ってきました、バリシップは日本の海事産業の中心地愛媛県今治市で開催されるに西日本唯一の国際海事展です。今年は240社を上回る企業が色々な製品を出展されており、当時進めていた陸上向け開発製品で、センサー構造部をもう少しシンプルに改良したく何か良いヒントが落ちていないかと見てた所、参考になるセンサー構造を見つける事が出来ました。

ヒントになった参考構造を実際に製品で試してみると(会社の許可を得て)シンプル構造で見た目も良くなったのですが、センサーの反応が良くない・・机上検討では問題無かったのですが、板金等の精度等の問題もあり、あともう少し(3~5mm程)センサー検知距離が不十分であった。その後さらに改良させ良い製品が出来ました。

真似る事で学びそして進化させる事は難しいです。

「学ぶ」と「真似る」は同じ語源だそうです。学ぶの中に真似るが含まれているようで学ぶ上で真似るは大きな意味を持っているんですね。

これからの業務では、視野を広げ観察・吸収し進化させて良い製品作りをしていきます。

2013年12月1日(日)|

【何事も経験】

製造チームのリーダー川本です。

当社の人間は意外に感じるかもしれませんが、実は30年前に入社した頃の私は、船舶にあまり関心が無く、機械を触る事も嫌いで現場に行くことがとても億劫な人間でした。当時の私は知識も乏しく、初めて一人で現場に行くことになったときは、不安で前日から何度も取扱い説明書を読み返した事を今でも懐かしく思い出します。

しかしその後、幾多の現場経験と失敗を経験し、知識と要領を得て自信に繋がり自然に現場に行く事が苦に成らなくなりました。更にその過程で、現場の人間に育てていただきながら人脈と、知識が広がり、今ではどの現場でもイメージができ、現場で対応することも可能になりました。何事も自分で実際に現場を経験し、失敗に直面して乗り越えてきたからこそ体得できたと思います。何事も経験すれば乗り越えられます。

さて、2013年の春に舶用営業から神戸製造チームに異動し、経験してきた船舶向き商品は勿論ですが、新たに陸上向け自社商品の販売、開発案件のチェック、管理も行い始めました。船舶の現場で経験した知識を総動員しても分からない、陸上独自のニーズ、文化がドンドン発生してきました。しかし、今年積極的に陸上現場を飛び周り、自分で直面して経験することで、不安は自信に変化してきました。「何事も経験」すれば乗り越えられないことはありません。来年も陸上市場を自分で経験することで、船舶だけでなく、陸上のお客様にも喜んでいただける製品を全社一丸となって広めていきたいと思います。

2013年11月16日(土)|

製造現場の変化

本社製造チームのリーダー陳です。

11月より新年度に入り、実感した製造現場の変化を紹介したいと思います。

昨年、子会社のトライアンサークル株式会社を吸収することにより、自社製品群が船舶向け製品のみから陸上向け製品に拡大してきました。生産拠点である本社製造はその変化に対応し、大きく変化してきました。

先ず、製造の倉庫兼組立・試運転場で陸上製品の開発、実証運転が始まりしたが、場所を取り過ぎ、通常の船舶向け生産工程に乱れが発生し始めました。会社と現場は速やかに行動を起こし、新倉庫を建て、倉庫を借入し、品物、部品、工具の再配置をするなど矢継ぎ早に手を打つことで、作業場の作業性改善を実現するとともに、開発専用の試運転場も確保しました。

次に開発現場の試験装置類を整備し、各種実験を可能にしてきました。昨年一年だけで、陸上と船舶を合わせて約15案件以上にわたる開発をおこない、数十回の開発実験を行いました。その中には工場監査を兼ねたお客様の立会い運転も多く、おかげさまで評価していただき、注文を頂いた案件もありました。また、その過程でお客様が持つ装置を当社の製品とユニットにする希望も発生し始め、新たなニーズに対応した製品造りに挑戦しています。

これらの変化により得たことは「付加価値を作り出す力が強くなった」ということです。従来の製造現場は自社の船舶標準製品を造る場所でした。しかし現在では「顧客の望む商品をタイムリーに届けるために、開発設計を巻き込んだものづくりの場所」に変りつつであります。営業は顧客ニーズを次々集め、設計はメカトロ設計と3D-CAD(三次元設計)検証を活かし速やかに図面化し原価整理を行います。調達部署は価格競争力のある部品、機器類を調べ、協力会社はスピーディーに製造協力していただいています。

製造チーム内で開発現場を主に担当している私は、この一年の大きな変化を体感するとともに、組織的なチームプレーを実現してくれる皆様へとても感謝しています。2014年も製造は更に忙しくなりますが、皆様の協力で更なる変化を遂げ、お客様のニーズを満たす製品を造りだしていけると信じています。

2013年11月1日(金)|

【サクサクと】

本社営業チームのKです。

今年も残すところあと2ヶ月となりましたが、2013年を振り返り、皆さんはやり残した事・心残りになる事はありませんか?

私は相変わらずたくさんありますが、今年中となると難しいので、その中の1つである〝料理ができるようになること〟を是非来年の目標にしたいと思っています。 以前は、時間に余裕がある時などは本を見ながら初めての料理にチャレンジしたこともありますが、ここ最近は、母に頼ってばかりで、私の担当は後片付けがメインになっています。 カレーやポテトサラダの様な簡単なモノは何も見ずにできますが、繊細な和食となると、母の様に手際よく、栄養バランスも考えながら見た目も美味しそうに作る自信がまったくありません。

毎朝某テレビ番組でモ○ズキッチンというコーナーが放送されていますが、いとも簡単に創作料理ができたらカッコイイですね。 目標はもこみちさんとは言いませんが、すくなくとも、人様に食べて頂けるような料理を1つでも多く作れるように、この際この場をお借りして有言実行していきたいです。 ですので、近い将来、仕事終わりに一人で食材を選び、短時間で家族に夕食を作ってみることを実現させます!

仕事も料理と同じ様に、すばやく取引先に喜んでもらえる商品・サービスを提供できるよう日々精進していけるよう頑張りたいです。