【特許取得の秘話】

2021/05/20|社員ブログ

開発設計チームリーダーの越前です。

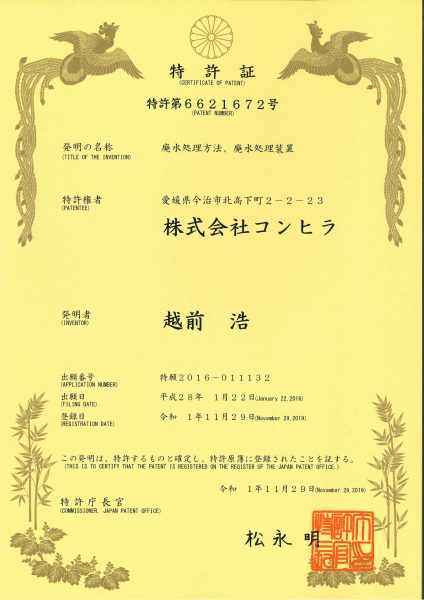

おかげ様で、弊社は開発を絶えず繰り返し、世の中に商品を提案し続けています。そして開発をすすめる中で特許を取得することが出来ました。今回はこの特許取得秘話をご紹介させていただきます。

当社の自社製品である蒸発濃縮装置Soraeで、2012年から発ガン性物質に指定(排出基準で0.5mg/L以内)されたジオキサンを含んだ廃液を蒸発させ、触媒で分解することに成功しました。ジオキサンは石鹸(シャンプーやヘアリンス)の原材料である界面活性剤を製造する反応工程において、副生成物として生成され、結果として廃水5~10%にジオキサンが混入されています。この廃液を産廃処理するには、通常の産廃費用の数倍もの費用がかかる場合も多くあります。

Soraeは廃液の中の水分を蒸発させて減容化をする装置で、廃液を蒸発させるときに蒸気中に含まれたジオキサンは触媒が分解して無害化にする仕組みとなっており、大気中にジオキサンを排出することを防止しています。

しかし濃縮液にはジオキサンが残留されますので、産廃費用は高価なままです。この濃縮液をいかにして濃度0.5mg/L以下にし、通常の産廃費用にするために知恵を絞りました。

濃縮液は通常残渣として排出するしかないのですが、そのままでは0.5mg/L以上のジオキサン濃度があります。そこで蒸気にすることでジオキサンを分解されることに着目し、逆転の発想を得ました。

蒸発槽内に残った濃縮液に、水を加えて残ったジオキサンを蒸気にし、触媒分解させればいいんだ!!と。

当然減容化する装置なので水を加えることは本末転倒だという反対の意見もありましたが、一度試してみる価値はあるとの意見もあり、“じゃあやってみるか?”ということで挑戦することができました。

濃縮液1000Lに、廃液給液の代わりに工業用水の給液を実施し、その都度ジオキサン濃度を測定して10回給液工程をすることで、排出基準で0.5mg/L以内にすることができました。思わずプロジェクトXのあのテーマソングを口ずさんでました。やった!!

結果、通常の産廃費用で処理できる濃縮液になりました。大きなコストダウンになりお客様からは、工場から有害物質の排出を出さない事業所の仲間入りすることができた、と喜んでいただきました。

この仕組み化と手法で特許出願し3年たった今、特許を取得することができました。

この事案を参考にしてまたもや、減容化装置なのに水を入れる逆転の発想で不可能を可能にしました。

20%~30% アルコールが混入している廃液をSoraeで減容化する案件でした。

この廃液を蒸発させるには、蒸発槽に廃液を満タン(約1000L)にして蒸発工程を開始する訳ですが、廃液のアルコール比率は同じなのでアルコールの絶対量は1000Lの20%で200Lのアルコールが蒸発槽の中にあり、これを蒸発加熱すると引火の恐れがある。これでは安全操業はできません。

そこで蒸発槽に空の状態から蒸発工程の最初だけ水を1000L充填させ、蒸発運転を開始しました。

初回蒸発時は水ですが、50L分を蒸発させて廃液を給液する。蒸発工程はこの繰り返しです。給液でのアルコール濃度は50Lの20%で10Lです。蒸発槽全体1000Lからすれば1%の割合ですので、引火する危険性はゼロになりました。

またアルコールは水よりも早い段階で蒸発しますので、槽内のアルコール分は蒸発してなくなり、1%の割合を超えることなく安全な操業ができます。

さらに初回水での蒸発なので、触媒の表面に付着する細かなゴミや廃液中の粘性ある液体をきれいな蒸気で洗浄する効果があることも新たにわかりました。

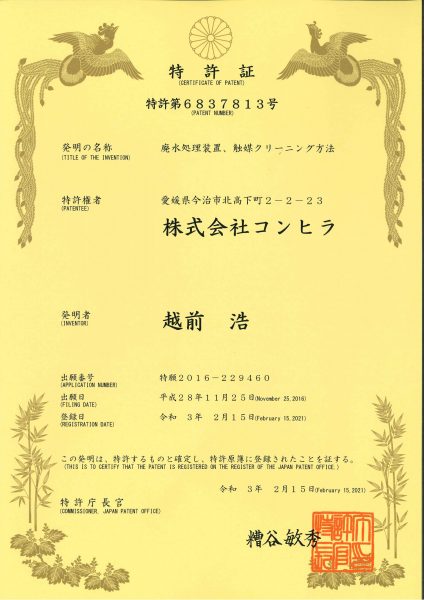

このように蒸発工程の最後や最初に水を入れて、減容化装置なのに水を入れる逆転の発想で新たな気づきを特許にすることが出来ました。

まだ他にも開発の取組みにおいて出願中のものも数件ありますが、我々はいろんなことに挑戦をする風土が出来ましたし、ノウハウも蓄積できました。

廃液の減容化でお困りの方はぜひコンヒラまでご相談ください。